फायबरग्लास प्रबलित प्लास्टिक (एफआरपी) हे 1960 च्या दशकाच्या उत्तरार्धात जहाजांद्वारे उत्पादित केलेले एक नवीन प्रकारचे संमिश्र साहित्य आहे, ज्यामध्ये हलके वस्तुमान, उच्च शक्ती, गंज प्रतिरोधकता, प्लॅस्टिकिटीची वैशिष्ट्ये आहेत. अनेक दशकांच्या विकासानंतर, एफआरपी सामग्रीचा मोठ्या प्रमाणावर वापर केला गेला आहे. लहान आणि मध्यम आकाराच्या बोटींचे बांधकाम, विशेषत: अलीकडच्या वर्षांत, ती नौका, हाय-स्पीड बोट्स आणि पर्यटक प्रवासी बोटींवर मोठ्या प्रमाणावर वापरली जात आहे. हा पेपर FRP जहाजांच्या बांधकाम आणि मोल्डिंग प्रक्रियेवर लक्ष केंद्रित करतो — रेजिन व्हॅक्यूम परिचय पद्धत.

1 तंत्रज्ञान परिचय

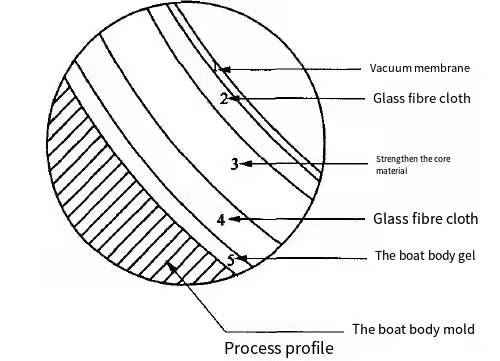

रेजिन व्हॅक्यूम आयात पद्धत कठोर मोल्ड लेअप प्रबलित फायबर सामग्रीवर आगाऊ आहे, आणि नंतर व्हॅक्यूम बॅग, व्हॅक्यूम पंपिंग सिस्टम पसरवा, मोल्ड पोकळीमध्ये नकारात्मक दाब तयार करा, व्हॅक्यूम प्रेशरचा वापर करून पाईपमधून असंतृप्त राळ फायबर लेयरमध्ये टाका. ,फायबर मटेरिअलसाठी असंतृप्त पॉलिस्टर रेझिनचे ओले वर्तन, शेवटी, संपूर्ण साचा भरला जातो, व्हॅक्यूम बॅग मटेरियल क्युअर केल्यानंतर काढून टाकले जाते, आणि इच्छित उत्पादन मोल्ड डिमोल्डिंगमधून मिळवले जाते. त्याची क्राफ्ट प्रोफाइल खाली दर्शविली आहे.

व्हॅक्यूम लीड-इन प्रक्रिया हे एका कठोर डायमध्ये बंद प्रणाली स्थापित करून मोठ्या आकाराच्या बोटी तयार करण्यासाठी आणि तयार करण्यासाठी एक नवीन तंत्रज्ञान आहे. ही प्रक्रिया परदेशातून सादर केली जात असल्याने, व्हॅक्यूम आयात सारख्या नावांमध्ये विविध नावे देखील आहेत. व्हॅक्यूम परफ्यूजन, व्हॅक्यूम इंजेक्शन इ.

2.प्रक्रियेचे तत्त्व

व्हॅक्यूम इम्पोर्टचे विशेष तंत्र 1855 मध्ये फ्रेंच हायड्रॉलिक्स डार्सीने तयार केलेल्या हायड्रॉलिकच्या सिद्धांतावर आधारित आहे, म्हणजे प्रसिद्ध डार्सी कायदा: t=2hl/(2k(AP)), कुठे,t हा राळ परिचय वेळ आहे, जो आहे चार पॅरामीटर्सद्वारे निर्धारित;h ही रेझिनची स्निग्धता आहे, रेझिनच्या चिकटपणाचे मार्गदर्शन करते, z ही आयात लांबी आहे, रेझिन इनलेट आणि आउटलेटमधील अंतर संदर्भित करते, AP हा दाबाचा फरक आहे, व्हॅक्यूम बॅगच्या आत आणि बाहेरील दाब फरकाचा संदर्भ आहे, k पारगम्यता आहे, ग्लास फायबर आणि सँडविच सामग्रीद्वारे रेझिन घुसखोरीच्या मापदंडांना संदर्भित करते. डार्सीच्या नियमानुसार, राळ आयात वेळ राळ आयात लांबी आणि चिकटपणाच्या प्रमाणात आणि व्हॅक्यूम बॅगच्या आत आणि बाहेरील दाब फरकाच्या व्यस्त प्रमाणात आहे. आणि फायबर सामग्रीची पारगम्यता.

3.तांत्रिक प्रक्रिया

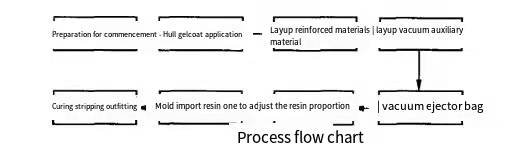

विशेष एजंटची विशिष्ट प्रक्रिया खालीलप्रमाणे आहे.

पहिला,तयारीचे काम सुरू करा

सर्व प्रथम, पोलाद किंवा लाकडाचे साचे जहाजाच्या आकार रेषेनुसार आणि आकारानुसार बनवले जातात. साच्यांच्या अंतर्गत पृष्ठभागावरील उपचाराने उच्च कडकपणा आणि उच्च तकाकी सुनिश्चित करणे आवश्यक आहे आणि सोयीसाठी साच्यांची धार किमान 15 सेमी ठेवली पाहिजे. सीलिंग पट्ट्या आणि पाइपलाइन घालणे. मोल्ड साफ केल्यानंतर, डिमोल्डिंग सामग्री लावा, तुम्ही डिमोल्डिंग वॅक्स खेळू शकता किंवा डिमोल्डिंग पाणी पुसून टाकू शकता.

दुसरा,हुल जेलकोट लावा

जहाज उत्पादनाच्या आवश्यकतेनुसार, मोल्डच्या आतील पृष्ठभागावर उत्प्रेरक प्रवर्तक असलेल्या जेलकोट राळने लेपित केले जाते, जे उत्पादन जेलकोट किंवा पॉलिश जेलकोट म्हणून वापरले जाऊ शकते. निवडीचा प्रकार म्हणजे फॅथलेट, एम-बेंझिन आणि विनाइल. हाताने ब्रश आणि स्प्रे बांधकामासाठी वापरले जाऊ शकते.

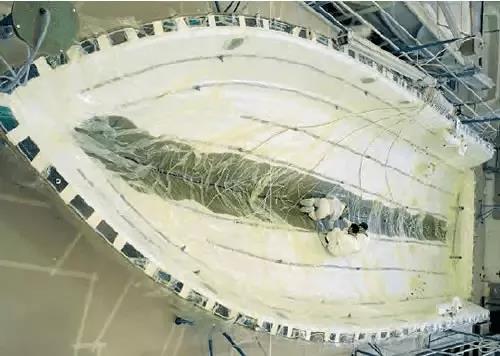

Tथर्डली,प्रबलित सामग्री मांडणे

प्रथम, हुल लाइन आणि मूलभूत संरचनेनुसार, मजबुतीकरण सामग्री आणि स्केलेटन कोर मटेरियल अनुक्रमे कापले जातात आणि नंतर ले-अप ड्रॉईंग आणि फॉर्मिंग प्रक्रियेनुसार मोल्डमध्ये घातले जातात. राळ प्रवाहावर मजबुतीकरण सामग्री आणि कनेक्शन मोडचा प्रभाव दर विचारात घेणे आवश्यक आहे.

Fआमच्या पद्धतीने,व्हॅक्यूम सहाय्यक साहित्य मांडणी

साच्यामध्ये ठेवलेल्या प्रबलित सामग्रीवर, स्ट्रिपिंग कापड प्रथम घातला जातो, त्यानंतर डायव्हर्जन कापड आणि शेवटी व्हॅक्यूम बॅग, जी कॉम्पॅक्ट केली जाते आणि सीलिंग पट्टीने बंद केली जाते. व्हॅक्यूम बॅग बंद करण्यापूर्वी, त्याची दिशा काळजीपूर्वक विचारात घ्या. राळ आणि व्हॅक्यूम लाइन.

Fifth,बॅग व्हॅक्यूम करा

साच्यात वरील सामग्री टाकण्याचे काम पूर्ण झाल्यानंतर, राळ क्लॅम्पिंग ट्यूब सिस्टममध्ये आयात केले जाते, आणि व्हॅक्यूम पंपचा वापर संपूर्ण सिस्टम व्हॅक्यूम करण्यासाठी केला जातो, आणि सिस्टममधील हवा शक्य तितक्या दूर रिकामी केली जाते, आणि एकूण हवा घट्टपणा तपासला जातो आणि गळतीची जागा स्थानिक पातळीवर दुरुस्त केली जाते.

Sसहावा,मिश्रण राळ प्रमाण

पिशवीतील व्हॅक्यूम एका विशिष्ट गरजेपर्यंत पोहोचल्यानंतर, पर्यावरणीय परिस्थितीनुसार, उत्पादनाची जाडी, पसरण्याचे क्षेत्र इ., राळ, क्युरिंग एजंट आणि इतर साहित्य ठराविक प्रमाणात वाटप केले जाते. तयार केलेल्या राळमध्ये योग्य स्निग्धता, योग्य प्रमाणात असणे आवश्यक आहे. जेल वेळ आणि अपेक्षित उपचार पदवी.

सातवा, मोल्ड लीड-इन राळ

तयार केलेले राळ प्रेशर पंपमध्ये आणले जाते, आणि रेजिनमधील बुडबुडे पूर्ण ढवळून काढून टाकले जातात. त्यानंतर परिचयाच्या क्रमानुसार क्लॅम्प उघडले जातात, आणि पंप दाब सतत समायोजित करून राळ मार्गदर्शक लागू केला जातो. जहाजाच्या शरीराची जाडी प्रभावीपणे नियंत्रित करण्यासाठी.

Eआठवी,क्युरिंग स्ट्रिपिंग आउटफिटिंग

रेझिन इंट्रोडक्शन पूर्ण झाल्यानंतर, राळ क्युरींग होण्यासाठी ठराविक कालावधीसाठी मोल्डमध्ये हुल वापरणे आवश्यक आहे, सामान्यत: 24 तासांपेक्षा कमी नाही, डिमोल्डिंगपूर्वी त्याची बेकोर कडकपणा 40 पेक्षा जास्त किंवा बरोबर आहे.डिमॉल्डिंग केल्यानंतर, विकृतीकरण टाळण्यासाठी आधार देण्यासाठी आवश्यक उपाययोजना केल्या पाहिजेत. पूर्ण घनीकरणानंतर, हुल बंद करणे आणि आउटफिटिंग सुरू झाले.

4 प्रक्रिया तंत्रज्ञानाचे फायदे आणि तोटे यांचे विश्लेषण

A.प्रक्रिया तंत्रज्ञानाचे फायदे

FRP वाहिन्यांच्या बांधकामात नवीन प्रकारचे मोल्डिंग तंत्रज्ञान म्हणून, पारंपारिक मॅन्युअल पेस्ट प्रक्रियेपेक्षा व्हॅक्यूम इन्सर्शन पद्धतीचे मोठे फायदे आहेत.

A1 हुल स्ट्रक्चरल ताकद प्रभावीपणे सुधारली गेली आहे

बांधकाम प्रक्रियेदरम्यान, जहाजाचे हुल, स्टिफनर्स, सँडविच स्ट्रक्चर्स आणि इतर इन्सर्ट एकाच वेळी घातले जाऊ शकतात, त्यामुळे उत्पादनाची अखंडता आणि जहाजाची एकूण संरचनात्मक ताकद मोठ्या प्रमाणात सुधारते. त्याच कच्च्या बाबतीत सामग्री, हाताने पेस्ट केलेल्या हुलच्या तुलनेत, राळ व्हॅक्यूम परिचय प्रक्रियेद्वारे तयार केलेल्या हुलची ताकद, कडकपणा आणि इतर शारीरिक वैशिष्ट्ये 30% -50% पेक्षा जास्त वाढवता येतात, जी मोठ्या प्रमाणात विकासाच्या प्रवृत्तीनुसार आहे. आधुनिक एफआरपी जहाजे.

जहाजाचे वजन प्रभावीपणे नियंत्रित करण्यासाठी A2 बोट

व्हॅक्यूम परिचय प्रक्रियेद्वारे उत्पादित केलेल्या एफआरपी जहाजामध्ये उच्च फायबर सामग्री, कमी सच्छिद्रता आणि उच्च उत्पादन कार्यप्रदर्शन आहे, विशेषत: इंटरलामिनर सामर्थ्य सुधारणे, ज्यामुळे जहाजाच्या थकवाविरोधी कार्यक्षमतेत मोठ्या प्रमाणात सुधारणा होते. समान ताकद किंवा कडकपणा आवश्यकतेच्या बाबतीत, व्हॅक्यूम लीड-इन पद्धतीने बनवलेले जहाज संरचनेचे वजन प्रभावीपणे कमी करू शकते. जेव्हा समान लेयर डिझाइन वापरले जाते, तेव्हा रेझिनचा वापर 30% कमी केला जाऊ शकतो, कचरा कमी होतो आणि राळ कमी होण्याचा दर 5 पेक्षा कमी असतो. %

A3 जहाज उत्पादनांची गुणवत्ता प्रभावीपणे नियंत्रित केली गेली आहे

मॅन्युअल पेस्टिंगच्या तुलनेत, जहाजाच्या गुणवत्तेवर ऑपरेटरचा कमी परिणाम होतो, आणि जहाज असो किंवा जहाजांचा एक तुकडा, त्यात उच्च प्रमाणात सुसंगतता असते. जहाजाच्या मजबुतीकरण फायबरचे प्रमाण मोल्डमध्ये टाकण्यात आले आहे. रेझिनच्या इंजेक्शनपूर्वी निर्दिष्ट केलेल्या रकमेनुसार, आणि राळ प्रमाण तुलनेने स्थिर असते, साधारणपणे 30% ~ 45%, तर हाताने पेस्ट केलेल्या हुलची राळ सामग्री सामान्यतः 50% ~ 70% असते, त्यामुळे एकसमानता आणि पुनरावृत्तीक्षमता जहाज हाताने पेस्ट केलेल्या क्राफ्टपेक्षा बरेच चांगले आहे. त्याच वेळी, या प्रक्रियेद्वारे तयार केलेल्या जहाजाची अचूकता हाताने पेस्ट केलेल्या जहाजापेक्षा चांगली आहे, हुल पृष्ठभागाची सपाटपणा चांगली आहे आणि मॅन्युअल आणि ग्राइंडिंग आणि पेंटिंग प्रक्रियेची सामग्री कमी केली जाते.

A4 कारखान्याचे उत्पादन वातावरण प्रभावीपणे सुधारले गेले आहे

व्हॅक्यूम लीड-इन प्रक्रिया ही एक बंद मोल्ड प्रक्रिया आहे, संपूर्ण बांधकाम प्रक्रियेदरम्यान निर्माण होणारी अस्थिर सेंद्रिय संयुगे आणि विषारी वायु प्रदूषक व्हॅक्यूम बॅगमध्ये मर्यादित असतात. फक्त व्हॅक्यूम पंप एक्झोस्ट (फिल्टर) आणि राळ मिक्सिंगमध्ये कमी प्रमाणात असते. अस्थिर, पारंपारिक मॅन्युअल पेस्ट ओपन वर्किंग वातावरणाच्या तुलनेत, साइट बांधकाम वातावरण मोठ्या प्रमाणात सुधारले गेले आहे, संबंधित साइट बांधकाम कर्मचार्यांच्या शारीरिक आणि मानसिक आरोग्याचे प्रभावीपणे संरक्षण करते.

B,प्रक्रिया तंत्रज्ञानाची कमतरता

B1बांधकाम तंत्रज्ञान जटिल आहे

व्हॅक्यूम लीड-इन प्रक्रिया पारंपारिक हँड-पेस्टिंग प्रक्रियेपेक्षा वेगळी आहे, फायबर सामग्रीचे ले-आउट आकृती, डायव्हर्शन ट्यूब सिस्टमचे लेआउट आकृती आणि रेखाचित्रांनुसार बांधकाम प्रक्रिया तपशीलवार डिझाइन करणे आवश्यक आहे. मजबुतीकरण सामग्री आणि डायव्हर्शन मिडीयम, डायव्हर्जन ट्यूब आणि व्हॅक्यूम सीलिंग मटेरियलची बिछाना रेजिन लीड-इनच्या आधी पूर्ण करणे आवश्यक आहे. त्यामुळे, लहान आकाराच्या जहाजांसाठी, बांधकाम वेळ हाताने पेस्ट तंत्रज्ञानापेक्षा जास्त आहे.

B2 उत्पादन खर्च तुलनेने जास्त आहे

स्पेशल व्हॅक्यूम इम्पोर्टिंग तंत्रामध्ये फायबर मटेरियलच्या पारगम्यतेसाठी उच्च आवश्यकता आहेत, ज्यामध्ये उच्च युनिट खर्चासह सतत वाटलेले आणि दिशाहीन कापड वापरता येते. त्याच वेळी, व्हॅक्यूम पंप, व्हॅक्यूम बॅग फिल्म, डायव्हर्जन मीडियम, डिमोल्डिंग क्लॉथ आणि डायव्हर्शन ट्यूब आणि इतर बांधकाम प्रक्रियेत सहाय्यक साहित्य वापरणे आवश्यक आहे, आणि त्यापैकी बहुतेक डिस्पोजेबल आहेत, त्यामुळे उत्पादन खर्च हात पेस्ट प्रक्रियेपेक्षा जास्त आहे. परंतु उत्पादन जितके मोठे असेल तितका फरक कमी असेल.

B3 प्रक्रियेत काही धोके आहेत

व्हॅक्यूम फिलिंग प्रक्रियेची वैशिष्ट्ये जहाज बांधणीचे एक-वेळचे मोल्डिंग निर्धारित करतात, ज्यामध्ये राळ भरण्यापूर्वी कामासाठी उच्च आवश्यकता असते. प्रक्रिया राळ भरण्याच्या प्रक्रियेनुसार काटेकोरपणे पार पाडणे आवश्यक आहे. प्रक्रिया अपरिवर्तनीय असेल. राळ भरणे सुरू झाल्यानंतर, आणि राळ भरणे अयशस्वी झाल्यास संपूर्ण हुल सहजपणे स्क्रॅप केले जाईल. सध्या, बांधकाम सुलभ करण्यासाठी आणि जोखीम कमी करण्यासाठी, सामान्य शिपयार्ड्स जहाजाचे शरीर आणि सांगाड्याचे दोन-स्टेज व्हॅक्यूम तयार करतात.

5. निष्कर्ष

एफआरपी जहाजांच्या निर्मिती आणि बांधकाम तंत्रज्ञानाच्या रूपात, व्हॅक्यूम आयात तंत्राचे बरेच फायदे आहेत, विशेषत: मोठ्या मास्टर स्केलसह, उच्च गती आणि मजबूत सामर्थ्य असलेल्या जहाजांच्या बांधकामात, जे बदलले जाऊ शकत नाही. बांधकाम तंत्राच्या सतत सुधारणेसह. व्हॅक्यूम रेजिन आयात, कच्च्या मालाची किंमत कमी करणे आणि वाढती सामाजिक मागणी, एफआरपी जहाजांचे बांधकाम हळूहळू यांत्रिक मोल्डिंगमध्ये बदलेल आणि रेझिन व्हॅक्यूम आयात पद्धत अधिक कारखान्यांमध्ये मोठ्या प्रमाणावर वापरली जाईल. स्रोत: संमिश्र उपयोजित तंत्रज्ञान.

आमच्याबद्दल

Hebei Yuniu फायबरग्लास मॅन्युफॅक्चरिंग कं, LTD.आम्ही प्रामुख्याने ई-प्रकार फायबरग्लास उत्पादने तयार करतो आणि विकतो,काही गरज असल्यास, कृपया आमच्याशी मुक्तपणे संपर्क साधा.

पोस्ट वेळ: डिसेंबर-15-2021